SDY160 BUTT FUSION BEDIENINGSHANDLEIDING VAN HET LASMACHINE

Speciale beschrijving

Voordat de machine wordt gebruikt, moet iedereen deze beschrijving aandachtig lezen en goed bewaren om de veiligheid van de uitrusting en de bediener, evenals die van anderen, te garanderen.

2.1 De machine wordt gebruikt voor het lassen van buizen gemaakt van PE, PP, PVDF en kan niet worden gebruikt voor het lassen van materiaal zonder beschrijving, anders kan de machine beschadigd raken of kan er een ongeluk gebeuren.

2.2 Gebruik de machine niet op een plaats met potentieel explosiegevaar

2.3 De machine moet worden bediend door verantwoordelijk, gekwalificeerd en opgeleid personeel.

2.4 De machine moet op een droge plaats worden gebruikt. De beschermende maatregelen moeten worden genomen als het apparaat wordt gebruikt in de regen of op natte grond.

2.5 De machine wordt aangedreven door 220V±10%, 50 Hz. Als verlengde draad moet worden gebruikt, moet deze voldoende kabeldoorsnede hebben, afhankelijk van de lengte.

2.6 Vul 46# hydraulische olie bij voordat u de machine gebruikt. Zorg ervoor dat de hydraulische olie voldoende is om te kunnen werken; het oliepeil moet 2/3 van de tank bedragen. Vervang de ijzeren olietankdop door de rode plastic ontluchtingsdop, anders kan de druk niet worden vastgehouden.

Veiligheid

3.1Wees voorzichtig bij het bedienen en transporteren van de machine volgens alle veiligheidsregels in deze instructie.

3.1.1 Let op bij gebruik

l De operator moet verantwoordelijk en opgeleid personeel zijn.

l Inspecteer en onderhoud de machine jaarlijks volledig op veiligheid en betrouwbaarheid van de machine.

l Een vuile en drukke werkplek zou niet alleen de werkefficiëntie verlagen, maar ook gemakkelijk ongelukken veroorzaken. Het is dus belangrijk om de werkplek schoon te houden en geen andere obstakels.

3.1.2 Vermogen

De elektriciteitsverdeelkast moet een aardlekschakelaar hebben met de relevante elektriciteitsveiligheidsnorm. Alle veiligheidsvoorzieningen zijn aangegeven met gemakkelijk te begrijpen woorden of markeringen.

Aarding: De hele locatie moet dezelfde aarddraad hebben en het aardverbindingssysteem moet door professionele mensen worden voltooid en getest.

3.1.3 Machine aansluiten op stroom

De kabel die de machine met de stroom verbindt, moet bestand zijn tegen mechanische schokken en chemische corrosie. Als de verlengde draad wordt gebruikt, moet deze voldoende kabeldoorsnede hebben, afhankelijk van de lengte.

3.1.4 Opslag van elektrische apparatuur

Voor de min. gevaren, moet alle apparatuur als volgt correct worden gebruikt en opgeslagen:

※Vermijd het gebruik van tijdelijke draad die niet aan de norm voldoet

※ Raak de elektroforeonderdelen niet aan

※ Verbied het loskoppelen van de kabel

※ Verbied het slepen van kabels voor hijsapparatuur

※ Plaats geen zware of scherpe voorwerpen op de kabels en controleer de temperatuur van de kabel binnen de limiettemperatuur (70℃)

※ Werk niet in een natte omgeving. Controleer of de groef en schoenen droog zijn.

※ Spat niet op de machine

3.1.5 Controleer periodiek de isolatieconditie van de machine

※ Controleer de isolatie van kabels, vooral de geëxtrudeerde punten

※ Gebruik de machine niet onder extreme omstandigheden.

※ Controleer minimaal per week of de lekkageschakelaar goed werkt.

※ Controleer de aarding van de machine door gekwalificeerd personeel

3.1.6 Reinig en controleer de machine zorgvuldig

※Gebruik geen materialen (zoals schuurmiddelen en andere oplosmiddelen) die de isolatie gemakkelijk beschadigen bij het reinigen van de machine.

※ Zorg ervoor dat de stroom is uitgeschakeld wanneer u de taak voltooit.

※Zorg ervoor dat er geen schade aan de machine is voordat u deze opnieuw gebruikt.

Als u alleen het bovengenoemde volgt, kan de voorzorgsmaatregel goed werken.

3.1.7 Beginnen

Zorg ervoor dat de schakelaar van de machine gesloten is voordat u deze inschakelt.

3.1.8 Ongetrainde personen mogen de machine op geen enkel moment bedienen.

3.2.Potentiële gevaren

3.3.1 Stomplasmachine bestuurd door hydraulische unit:

Deze machine wordt alleen bediend door professionele personen of anderen met een bedieningscertificaat, anders kunnen er ongewenste ongelukken ontstaan.

3.3.2 Verwarmingsplaat

De maximale temperatuur kan 270℃ bereiken, dus let op de volgende dingen:

------Draag veiligheidshandschoenen

-------Raak nooit het oppervlak van de verwarmingsplaat aan

3.3.3 Schaafgereedschap

Voordat u de pijpen scheert, moeten de uiteinden van de pijpen worden schoongemaakt, vooral het zand of andere tocht die rond de uiteinden kraait. Door dit te doen, kan de levensduur van de rand worden verlengd en wordt ook voorkomen dat de spaanders worden weggegooid en mensen in gevaar worden gebracht.

3.3.4 Basisframe:

Zorg ervoor dat de leidingen of fittingen correct zijn bevestigd om de juiste uitlijning te verkrijgen. Bij het verbinden van buizen moet de operator een bepaalde ruimte tot de machine vrijhouden voor de veiligheid van het personeel.

Zorg er vóór het transport voor dat alle klemmen goed vastzitten en tijdens het transport niet naar beneden kunnen vallen.

Volg alle veiligheidsmarkeringen op de machine.

Toepasselijk bereik en technische parameter

| Type | SDY160 |

| Materialen | PE, PP, PVDF |

| Max. bereik van diameter | 160 mm |

| Omgevingstemp. | -5~45℃ |

| Voeding | ~220V±10% |

| Frequentie | 50 Hz |

| Totale stroom | 15,7 A |

| Totaal vermogen | 2,75 kW |

| Inclusief: verwarmingsplaat | 1 kW |

| Motor voor schaafgereedschap | 1 kW |

| Hydraulische unitmotor | 0,75 kW |

| Diëlektrische weerstand | >1MΩ |

| Max. Druk | 6 MPa |

| Totale sectie cilinders | 4,31 cm2 |

| Volume van oliedoos | 3L |

| Hydraulische olie | 40~50 (kinematische viscositeit) mm2/s, 40℃) |

| Ongewenst geluid | 80~85dB |

| Max. Temperatuur van verwarmingsplaat | 270℃ |

| Verschil in oppervlaktetemperatuur van verwarmingsplaat | ±5℃ |

Beschrijvingen

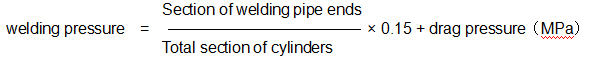

De machine bestaat uit een basisframe, hydraulische unit, verwarmingsplaat, schaafgereedschap en steun.

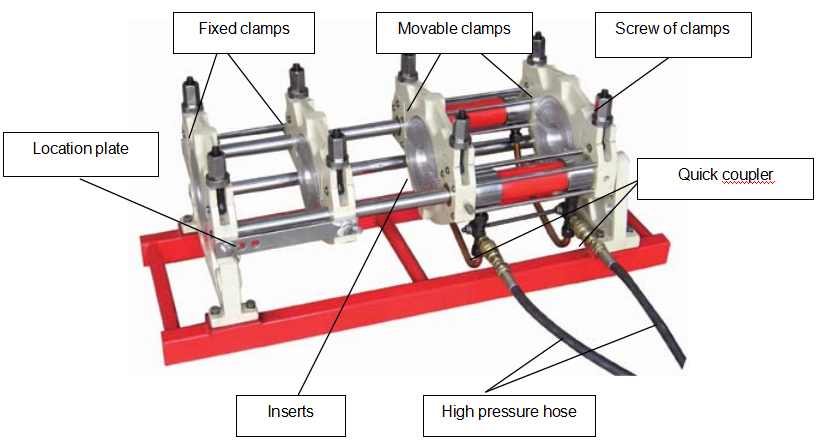

5.1 Kader

5.2 Planningstool en verwarmingsplaat

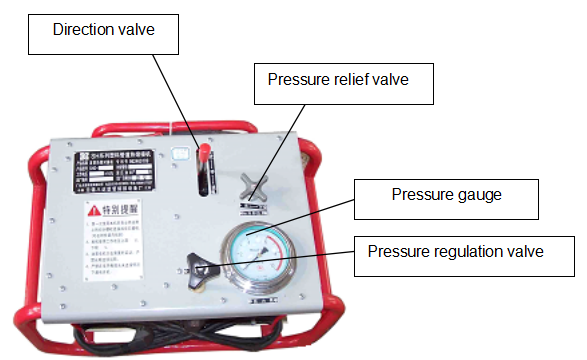

5.3 Hydraulische unit

Gebruiksaanwijzing

6.1 De gehele uitrusting moet op een stabiel en droog vlak worden geplaatst om te kunnen werken.

6.2 Controleer vóór gebruik het volgende:

uDe machine verkeert in goede staat

uuHet vermogen voldoet aan de eisen volgens de stomplasmachine

u De voedingskabel is niet gebroken of versleten

u Alle instrumenten zijn normaal

u De messen van de planningstool zijn scherp

uAlle benodigde onderdelen en gereedschappen zijn aanwezig

6.3 Aansluiting en voorbereiding

6.3.1 Verbind het basisframe met de hydraulische unit door middel van snelkoppelingen.

6.3.2 Sluit de verwarmingsplaatleiding aan op de elektrische kast in de hydraulische unit.

6.3.3 Sluit de verwarmingsplaatleiding aan op de verwarmingsplaat.

6.3.4 Installeer de juiste inzetstukken op het frame, afhankelijk van de buitendiameter van de buizen/fittingen.

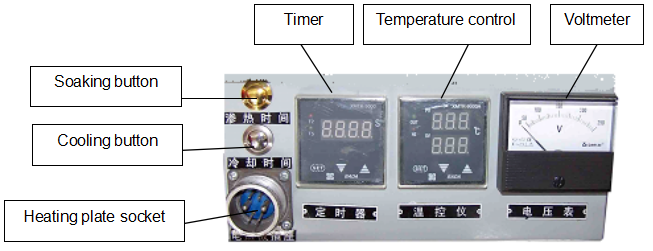

6.3.5 Stel, afhankelijk van de vereisten van het montage- en lasproces, de temperatuur in de temperatuurregelaar in en stel de tijd in de timer in. (Zie hoofdstuk 7 van deze handleiding).

6.4 Lasstappen

6.4.1 Leidingen

Controleer vóór het lassen eerst of het materiaal en de drukkwaliteit de vereiste zijn. Controleer vervolgens of er krassen of scheuren in het oppervlak van de buizen/fittingen zitten. Als de diepte van de krassen of scheuren groter is dan 10% van de wanddikte, knip dan het gedeelte met krassen of scheuren weg. Reinig de oppervlakken van het buisuiteinde met een schone doek om de buisuiteinden schoon te houden.

6.4.2 Klemmen

Plaats de buizen/fittingen in inzetstukken van het frame en zorg ervoor dat de te lassen uiteinden dezelfde lengte hebben (geen invloed op de planning en verwarming van de buis). De buis uit het basisframe moet worden ondersteund op dezelfde centrale as van de klemmen. Draai de schroeven van de klemmen vast om de buizen/fittingen te bevestigen.

6.4.3 Pas de druk aan

Open de drukregelklep volledig, vergrendel de terugslagklep stevig en duw vervolgens de richtingsklep naar voren terwijl u de drukregelklep aanpast totdat de cilinder begint te bewegen. Op dit punt is de druk in het systeem de sleepdruk.

Open de drukregelklep volledig, vergrendel de terugslagklep stevig en duw vervolgens de richtingsklep naar voren. Pas ondertussen de drukregelklep aan om de systeemdruk gelijk te stellen aan de sleepdruk en de stootdruk.

6.4.4 Schaven

Open de uiteinden van de leidingen/fittingen nadat u de terugslagklep tegen de klok in tot het einde hebt gedraaid. Plaats de planningstool tussen de uiteinden van de leidingen/fittingen en schakel deze in. Sluit de uiteinden van de leidingen/fittingen door op de richtingsklep te drukken. Draai ondertussen de terugslagklep langzaam met de klok mee totdat er aan beide zijden continu spaanders verschijnen. Draai de zwenkklep tegen de klok in om de druk te ontlasten, open even later het frame, schakel het schaafgereedschap uit en verwijder het.

Sluit de leidingen/fittinguiteinden en controleer de uitlijning ervan. De maximale verkeerde uitlijning mag niet groter zijn dan 10% van de wanddikte en kan worden verbeterd door de schroeven van de klemmen los of vast te draaien. De opening tussen twee buisuiteinden mag niet groter zijn dan 10% van de wanddikte; anders moeten de buizen/fittingen opnieuw worden geschaafd.

Let op: De dikte van het spaanders moet tussen 0,2 en 0,5 mm liggen en kan worden aangepast door de hoogte van de bladen van het planningshulpmiddel aan te passen.

6.4.5 Verwarming

Verwijder het stof of de spleet op het oppervlak van de verwarmingsplaat (let op: beschadig de PTFE-laag op het oppervlak van de verwarmingsplaat niet) en zorg ervoor dat de temperatuur de vereiste temperatuur heeft bereikt.

Plaats de verwarmingsplaat tussen de buisuiteinden nadat deze de gewenste temperatuur heeft bereikt. Sluit de uiteinden van de leidingen/fittingen door de richtingsklep te bedienen en verhoog de druk tot de gespecificeerde druk door de drukregelklep te draaien totdat de kraal de gespecificeerde hoogte bereikt.

Draai de terugslagklep tegen de klok in om de druk te verminderen (niet meer dan de sleepdruk) en draai de terugslagklep met de klok mee tot het einde.

Druk op de knop “T2”, de inweektijd begint te tellen en de tijd telt per seconde af naar nul, waarna de zoemer klinkt (zie sectie 7)

6.4.6 Verbinden en afkoelen

Open het frame, haal de verwarmingsplaat eruit en sluit zo snel mogelijk de twee smeltuiteinden.

Houd de balk van de richtingsklep gedurende 2-3 minuten in de gesloten positie, zet de balk van de richtingsklep in de middelste stand en druk op de knop (“T5”) om de koeltijd te tellen totdat deze voorbij is. Op dit punt geeft de machine opnieuw een alarm. Ontlast de druk, maak de schroef van de klemmen los en verwijder vervolgens de verbonden buizen.

Timer en temperatuurregelaar

Als een van de parameters wordt gewijzigd, zoals buitendiameter, SDR of buismateriaal, moeten de inweektijd en afkoeltijd opnieuw worden ingesteld volgens de lasnorm.

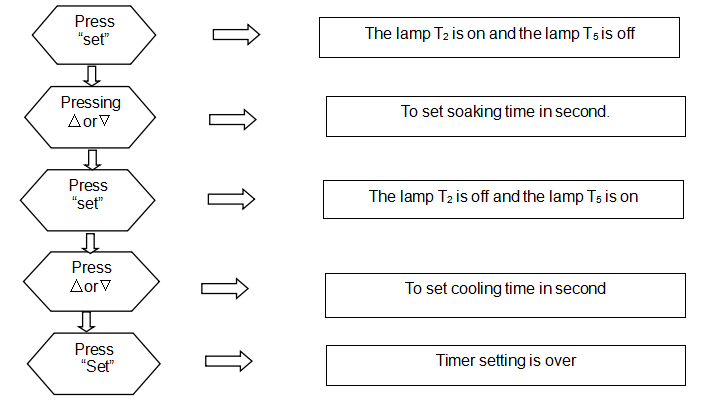

7.1 Timerinstelling

7.2 Gebruiksaanwijzing

7.3 Instelling temperatuurregelaar

1) Druk langer dan 3 seconden op “SET” totdat “sd” in het bovenste venster verschijnt

2) Druk op “∧” of “∨” om de waarde te wijzigen naar de opgegeven waarde (druk continu op “∧” of “∨”, de waarde wordt automatisch plus of min)

3) Druk na het instellen op “SET” om terug te gaan naar de monitoring- en besturingsinterface

Referentie van lasnorm (DVS2207-1-1995)

8.1 Vanwege het verschil in lasstandaard en PE-materiaal variëren de tijd en druk in verschillende lasfasen. Het suggereert dat de daadwerkelijke lasparameters moeten worden aangeboden door de fabrikanten van buizen en fittingen.

8.2 Gezien de lastemperatuur van buizen gemaakt van PE, PP en PVDF varieert de DVS-standaard van 180 ℃ tot 270 ℃. De toepassingstemperatuur van de verwarmingsplaat ligt binnen 180 ~ 230 ℃ en de maximale temperatuur is 180 ~ 230 ℃. oppervlaktetemperatuur kan 270℃ bereiken.

8.3 Referentiestandaard DVS2207-1-1995

| Wanddikte (mm) | Kraalhoogte (mm) | Kraalopbouwdruk (MPa) | Inweektijd t2(sec) | Weekdruk (MPa) | Omschakeltijd t3(sec) | Drukopbouwtijd t4(sec) | Lasdruk (MPa) | Koeltijd t5(min) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5~7 | 1,0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

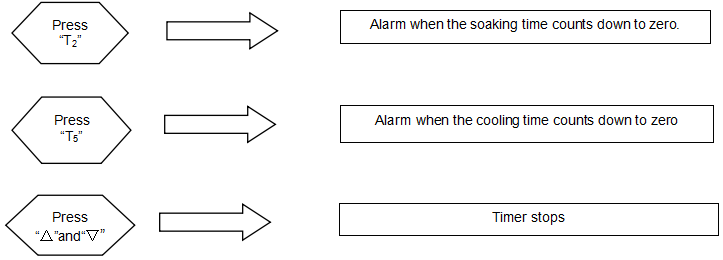

Opmerking: De opbouwdruk en lasdruk in de vorm zijn de aanbevolen interfacedruk, de manometerdruk moet worden berekend met de volgende formule.

Uitdrukkingen:

Storingsanalyses en oplossingen

9.2 Onderhouds- en inspectietermijnen

9.2.1 Onderhoud

※ Coating van verwarmingsplaat

Wees voorzichtig bij het hanteren van de verwarmingsplaat. Houd een bepaalde afstand tot de verwarmingsplaat. Het reinigen van het oppervlak moet gebeuren terwijl het oppervlak nog warm is, met behulp van een zachte doek of papier. Vermijd schurende materialen die de coating kunnen beschadigen.

Controleer regelmatig als volgt

1) Reinig het oppervlak met een snel verdampend reinigingsmiddel (alcohol)

2)CControleer of de schroeven zijn vastgedraaid en of de kabel en de stekker in goede staat zijn

3) Controleer de oppervlaktetemperatuur met behulp van infraroodscans

※ Schaafgereedschap

Het wordt sterk aanbevolen om de messen altijd schoon te houden en de poelies te wassen met een schoonmaakmiddel. Voer regelmatig een volledige reiniging uit.

lHydraulische eenheid

Onderhoud het als volgt

NCControleer regelmatig het oliepeil

NRVervang de olie volledig elke 6 maanden

3)Houd de tank en het oliecircuit schoon

9.2.2 Onderhoud en inspectie

Gewone inspectie

| Item | Beschrijving | Inspecteer vóór gebruik | Eerst maand | Elke 6 maanden | Elk jaar |

| Planningshulpmiddel | Frees of vervang het mes Vervang de kabel als deze kapot is Mechanische verbindingen opnieuw vastdraaien |

● ● |

● |

| ● ●

|

| Verwarmingsplaat | Kabel en stopcontact weer aangesloten Reinig het oppervlak van de verwarmingsplaat, breng indien nodig opnieuw een PTFE-laag aan Mechanische verbindingen opnieuw vastdraaien | ● ●

● |

● |

|

●

|

| Temp. controlesysteem | Bekijk de temperatuurindicator Vervang de kabel als deze kapot is |

● |

|

| ● ● |

| Hydraulisch systeem | Afrekenen manometer Vervang de afdichtingen als de hydraulische unit lekt Maak het filter schoon Zorg ervoor dat de olie voldoende is voor gebruik Ververs de hydraulische olie Vervangen als de olieslang kapot is |

● ● ● |

|

● | ● ●

● ●

|

| Basis Kader | Draai de schroeven aan het uiteinde van de frame-as opnieuw vast Indien nodig opnieuw roestwerende verf spuiten | ●

| ●

| ●

|

● |

| Stroom Levering | Druk op de testknop van de circuitbeschermer om er zeker van te zijn dat deze normaal werkt Vervang de kabel als deze kapot is | ●

● |

|

● |

|

“•”………… onderhoudsperiode

9.3 Frequente storingsanalyses en oplossingen

Tijdens het gebruik kunnen er problemen optreden met de hydraulische unit en de elektrische units. Veelvoorkomende storingen worden als volgt weergegeven:

Gebruik bijgevoegd gereedschap, reserveonderdelen of ander gereedschap met een veiligheidscertificaat terwijl u onderdelen onderhoudt of vervangt. Gereedschappen en reserveonderdelen zonder veiligheidscertificaat mogen niet worden gebruikt.

| Storingen in de hydraulische unit | |||

| No | storing | analyses van storingen | Oplossingen |

| 1 | De pompmotor werkt niet |

| |

| 2 | De pompmotor draait te langzaam met een abnormaal geluid |

| 1. Zorg ervoor dat de motorbelasting minder dan 3 MPa bedraagt 2. Repareer of vervang de pomp 3. Reinig het filter 4. Controleer de instabiliteit van de stroom |

| 3 | De cilinder werkt abnormaal |

| u Vervang de richtingsklep. u Beweeg de cilinder meerdere keren om de lucht te verlaten. u Pas de systeemdruk aan u Vervang de snelkoppeling u Vergrendel de klep |

| 4 | Cilinder lek | 1. De oliering is defect 2. De cilinder of zuiger is ernstig beschadigd | 1. Vervang de oliering 2. Vervang de cilinder |

| 5 | De druk kan niet worden verhoogd of de fluctuatie is te groot | 1. De kern van het overstroomventiel is geblokkeerd. 2. De pomp lekt. 3. De verbindingsspeling van de pomp is los of de sleutelgroef is slip. 4. Het overdrukventiel is niet vergrendeld | 1. Reinig of vervang de kern van het overstroomventiel 2. Vervang de pomp 3. Vervang de speling van de verbinding 4. Vergrendel de klep |

|

Storingen in elektrische eenheden | |||

| 1 | De automaat werkt niet |

| 1. Controleer de voedingskabel 2. Controleer het werkvermogen 3. Open de aardlekschakelaar |

| 2 | Aardfoutschakelaar schakelt uit |

| 1. Controleer de stroomkabels 2. Controleer de elektrische elementen. 3. Controleer de hoger gelegen stroombeveiliging |

| 3 | Abnormale temperatuurstijging | 1. De schakelaar van de temperatuurregelaar is open 2. De sensor (pt100) is abnormaal. De weerstandswaarde van 4 en 5 van de verwarmingsplaataansluiting moet binnen 100 ~ 183 liggenΩ 3. De verwarmingsstaaf in de verwarmingsplaat is abnormaal. De weerstanden tussen 2 en 3 moeten binnen 23 liggenΩ. De isolatieweerstand tussen de kop van de verwarmingsstaaf en de buitenschaal moet meer dan 1M bedragenΩ 4. Mochten de meetwaarden van de temperatuurregelaar hoger zijn dan 300℃, wat erop wijst dat de sensor mogelijk beschadigd is of dat de verbinding los zit. Mocht de temperatuurregelaar LL aangeven, wat erop wijst dat de sensor kortsluiting heeft. Mocht de temperatuurregelaar HH aangeven, wat erop wijst dat het circuit van de sensor open is. 5. Corrigeer de temperatuur met de knop op de temperatuurregelaar.

| 1. Controleer de aansluiting van de schakelaars 2. Vervang de sensor

3. Vervang de verwarmingsplaat

4. Vervang de temperatuurregelaar

5. Raadpleeg de methoden om de temperatuur in te stellen 6. Controleer en vervang de contactors indien nodig |

| 4 | Controleverlies bij het verwarmen | Het rode lampje brandt, maar de temperatuur loopt nog steeds op, dat komt doordat de connector defect is of de verbindingen 7 en 8 niet kunnen openen wanneer ze de vereiste temperatuur bereiken. | Vervang de temperatuurregelaar

|

| 5 | Schaafgereedschap draait niet | De eindschakelaar werkt niet of de mechanische onderdelen van het schaafgereedschap zijn afgeklemd. | Vervang de eindschakelaar van het planningshulpmiddel of het kleine tandwiel |

Ruimtebezettingsgrafiek

De Technologieco. van Wuxi Shengda Sulong, Ltd

Tel: 86-510-85106386

Fax: 86-510-85119101

E-mail:shengdasulong@sina.com